Warum Formnext 2021 – 3D Druck in der Alignerherstellung

Im Folgenden gibt Louis Hein, Chief Technology Officer bei OX, Einblicke in die Alignerproduktion und erklärt, warum die Formnext in Frankfurt ein wichtiger Termin in seinem Kalender ist:

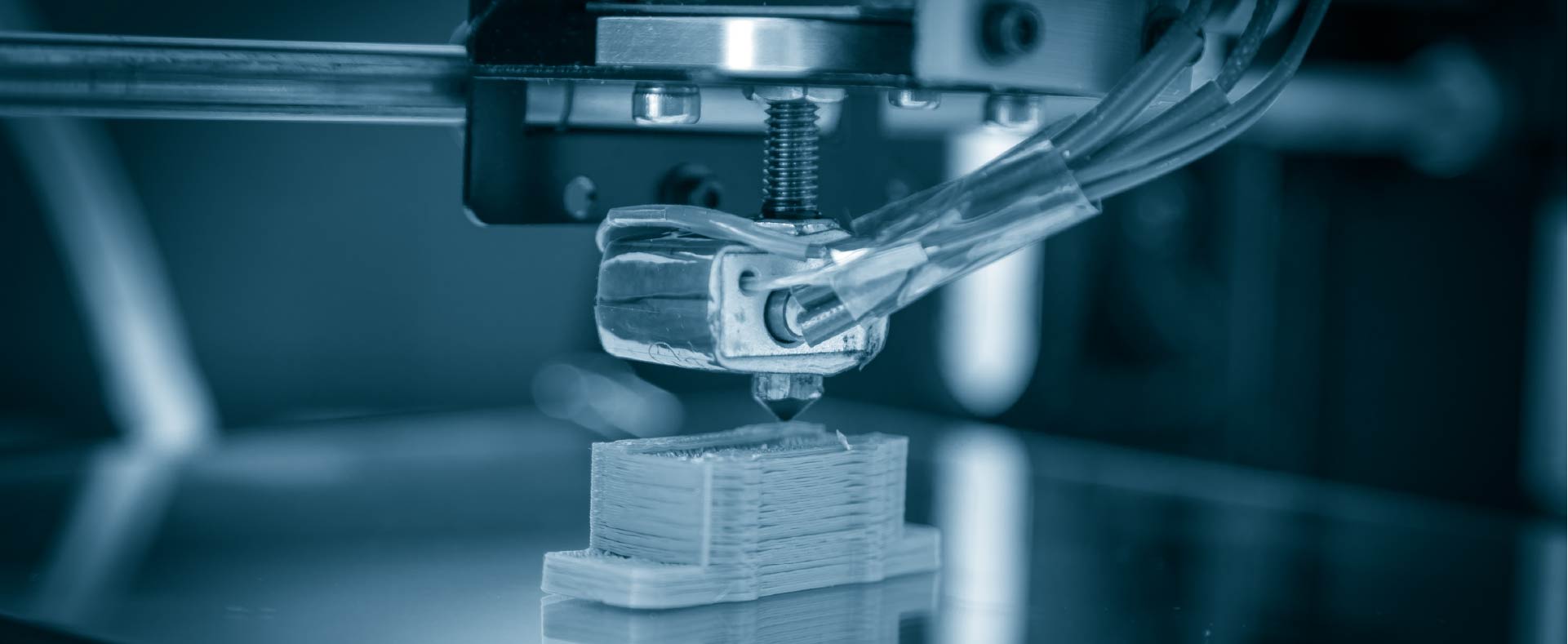

Das erste Teil, das ich je selbst konstruiert und anschließend 3D gedruckt habe, war eine kleine blaue Halterung für ein spezielles Tanksystem in einem Rennfahrzeug. Der 3D Drucker war ganz neu im Labor und ich sollte mich darum kümmern, ihn zum Laufen zu bringen. Nach einiger Zeit starrte ich wie gebannt auf die über das Druckbett schnellende Düse. Da entstand plötzlich etwas neues und einzigartiges, wie aus dem nichts. Kaum eine Stunde später hielt ich mein Werk in den Händen. Voller Stolz zeigte ich es meinem Vorgesetzten, der es kurz begutachtete – und nach etwa 10 Sekunden den Hebelmechanismus überspannte. Mit einem emotionslosen „Ups“ gab er mir die zwei zerbrochenen Teile zurück und wandte sich wieder seiner Arbeit zu.

Ein Glück habe ich mich so schnell nicht entmutigen lassen. Zurück an den Laptop, mit ein paar Klicks den Hebel verstärkt und ab auf’s Druckbett damit. 2 Stunden später halte ich mein nun zweites selbstgedrucktes Teil in den Händen. Bevor ich es irgendjemandem zeige, teste ich selbst erstmal vorsichtig, dass es zumindest den zu erwartenden Belastungen stand hält. Ich war zufrieden. Mein Chef später auch. Das Teil hängt wahrscheinlich noch heute im Rennfahrzeug, mit dem wir 2015 als bestes deutsches Team am Shell Eco Marathon teilgenommen haben – wenn auch inzwischen wohl eher im Museum als auf dem Prüfstand.

6 Jahre später arbeite ich heute jeden Tag mit verschiedensten modernen 3D Druckern bei OX, wo sie die Grundlage zur Fertigung unserer Aligner bilden. Doch egal ob für Zahnkränze oder für Spezialteile im Prototypenbau, eine Sache steht fest: Die Geschwindigkeit der Entwicklung im Bereich der additiven Fertigung ist fast so beeindruckend wie die Technologie selbst. Aus diesem Grund möchte ich in diesem Blog zusammenfassen, wieso die Formnext für OX zu den absoluten Highlights in 2021 gehört.

Jeder von uns ist einzigartig. Jeden unserer Knochen, Muskeln und Zähne gibt es nur ein einziges Mal auf dieser Welt. Wieso sollte unsere medizinische Versorgung anders sein? Die traurige Wahrheit ist oft: es lohnt sich in vielen Bereichen wirtschaftlich noch nicht, die speziellen Bedürfnisse des einzelnen Menschen zu berücksichtigen. Wir bei OX sehen das für Zähne anders. Jeder Aligner wird individuell gefertigt. Um unseren hohen Qualitätsansprüchen dabei gerecht zu werden, bleiben wir so dicht an den neusten Entwicklungen der 3D Druck Technologie wie möglich. Die Formnext ist für uns die beste Gelegenheit, genau diesem Anspruch gerecht zu werden.

Gerade jetzt, wo die wichtigste Frage der meisten Meetings nicht „Bei dir oder bei mir?“ sondern „Zoom oder Teams?“ zu sein scheint, freuen wir uns umso mehr auf den persönlichen Austausch. Erfahrungsgemäß gibt es kaum bessere Wege, um wichtige neue Kontakte zu knüpfen, alte zu pflegen und mit Experten technologische Lösungsansätze zu diskutieren als eine Messe wie die Formnext.

Jeder Hersteller mag seinen eigenen Workflow haben, SLS oder SLM bevorzugen, verschiedenen Regularien und Anforderungen unterliegen. Trotzdem stehen fast alle Anwender additiver Fertigung, insbesondere im medizinischen Bereich, vor noch ungeklärten Fragen:

Kann der Prozess zuverlässig und wirtschaftlich automatisiert werden?

Viele additive Fertigungsverfahren leiden noch immer unter einer fürchterlich hohen Betreuungsintensität. Der 3D Drucker alleine produziert keine Teile. Er will bestückt, befüllt, gestartet, gewartet, kalibriert, studiert und mit viel, viel Liebe behandelt werden, damit er Bauteile in gleichbleibend hoher Qualität abliefert. Und selbst dann müssen diese noch in mehreren Folgeprozessen gewaschen, gehärtet oder poliert werden, um zu einem sicheren Medizinprodukt zu werden.

All das wäre überhaupt nicht tragisch, wenn die Drucker nur gelegentlich gebraucht werden würden. Um möglichst vielen Menschen zu einem schöneren Lächeln zu verhelfen, sind unsere Drucker aber im Dauereinsatz, Tag und Nacht. Keine derzeit am Markt verfügbare Lösung bildet einen wirtschaftlichen und skalierbaren Prozess ab, der den Betreuungsaufwand signifikant reduziert.

Das liegt meiner Meinung nach unter Anderem daran, dass viele Hersteller ihre Drucker immer noch größtenteils als abgekapselte Systeme verkaufen. Für eine datenbasierte Produktionsoptimierung werden in Zukunft viel mehr Sensoren und Schnittstellen zur bedarfsgerechten Programmierung in den Fokus rücken. Außerdem ist zu erwarten, dass immer mehr Hersteller nicht nur den Drucker, sondern auch gleich die Geräte zur Nachbehandlung mit anbieten, um die Prozesse besser aufeinander abzustimmen.

Wie beurteile ich die Qualität meiner Bauteile?

Das nächste große Problem ist noch viel tückischer als das einer stabilen Automatisierung. Woher weiß ich, dass das Teil das ich drucken wollte, auch exakt der Form entspricht und die Eigenschaften aufweist, die ich mir wünsche? Jeden Tag lächeln mich hunderte gedruckter Zahnkränze an, jeder davon ein Einzelstück. Aber sehen die Zähne des Patienten wirklich genauso aus wie dieses Modell? Hat das neue Gelenk die gewünschte Oberflächengüte und die erforderliche Festigkeit?

Selbst in eine regelmäßig professionell gewartete Maschine können sich unbemerkt kleine Störungen einschleichen. Es reicht ein kleines Luftbläschen im Harz und das gedruckte Modell härtet nicht korrekt aus. Das mag sehr selten passieren und auch selten überhaupt an einer relevanten Stelle, doch im schlimmsten Fall passt deswegen beispielsweise ein Aligner oder die neue Hüfte nicht.

Den Herstellern ist an dieser Stelle natürlich nur schwer ein Vorwurf zu machen – kaum eine Fertigungstechnologie kann so vielseitig und mit so unterschiedlichen Anforderungen eingesetzt werden, wie der 3D Druck. Dass es keine eine Lösung für alle Probleme gibt, ist nicht verwunderlich und es wird immer ein Stück weit in der Verantwortung des Anwenders der Technologie liegen, die entsprechenden Kontrollen durchzuführen. Trotzdem sind im Hinblick auf Skalierbarkeit und Genauigkeit dem Einsatz von menschlicher Begutachtung klare Grenzen gesetzt. Niemand kann tausende unterschiedliche Teile am Tag kontrollieren. Manche Defekte sind mit bloßem Auge oder mit herkömmlichen Messmethoden nicht zu erkennen. Deshalb ist es sehr wichtig, stets an Verfahren zu arbeiten, welche die Qualität eines individuell gedruckten Teils präzise bewerten können.

Über dieses und viele weitere Themen gilt es daher diese Woche mit Spezialisten aus aller Welt zu diskutieren. Wir profitieren immens vom Erfahrungsaustausch mit anderen Medizinprodukte-Herstellern, aber auch mit den Materialexperten und Herstellern der Drucker von morgen. Mit ein wenig Glück können sich aus diesen Gesprächen sogar wertvolle Partnerschaften und langfristige Kollaborationen ergeben.

Insgesamt habe ich daher viel Grund für Optimismus, auch dieses Jahr auf der Formnext spannende neue Lösungen und Anreize zu finden. Die rasante Geschwindigkeit, mit der die Technologie sich entwickelt, getrieben durch eine steigende Nachfrage an personalisierten Produkten, sorgt dafür dass mehr und mehr innovative Köpfe sich diesen drängenden Fragestellungen widmen. Ich freue mich daher sehr darauf, viele von Ihnen diese Woche in Frankfurt persönlich (wieder) zu treffen, um neue Ideen und Ansätze zu diskutieren.

Sie möchten gerne mehr über additive Herstellungsverfahren in der Aligner-Produktion erfahren oder haben Fragen zu unserem OX.Aligner-System? Kontaktieren Sie uns gerne hier!

OX.Newsletter

Mit der Anmeldung erteilen Sie Ihre Einwilligung für den regelmäßigen Erhalt des personalisierten Newsletters und akzeptieren unsere Datenschutzbedingungen. Sie können Ihre Einwilligung jederzeit über den Abmeldelink am Ende jeder E-Mail widerrufen.